Jumlah energi panas yang terkandung di dalam udara (

gas ). Pada kondisi normal, setiap gas ( udara ), panas atau dingin,

mempunyai jumlah energi normal, setiap gas ( udara ), panas atau

dingin, mempunyai jumlah energi panas yang dapat diukur. Udara yang

terjebak di dalam silinder, jika dikompresi maka vulome ruangan akan

berkurang. Pengurangan volume ini menyebabkan perubahan 2 kondisi.

Misalkan : Udara yang terjebak di dalam silinder ditekan dengan

kecepatan piston yang sangat pelan.

Pada

kondisi tersebut temperatur udara di dalam silinder relatif tetap (

constant ) karena panas yang terjadi merambat melalui dinding silinder.

Pada kondisi ini juga, tekanannya naik, tapi kenaikannya sesuai (

proportional ) dengan besarnya compression ratio. Hal ini disebut

ISOTHERMAL compression ( temperatur konstan ).

Jika udara yang terjebak di dalam silinder, dikompresi dengan kecepatan tinggi, maka tidak ada kesempatan bagi panas yang timbul ( terkandung dalam udara yang terkompresi ), untuk merambat melalui dinding silinder, dengan jumlah besar. Sehingga temperatur naik dengan tiba - tiba. Dan akibatnya tekanan naik lebih tinggi dari tekanan yang dihasilkan oleh isothermal compression. Kondisi ini disebut dengan ADIABATIC compression

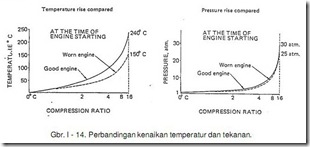

Gambar diatas, memberikan perbandingan antara isothermal compression dan adiabatic compression, saat temperatur udara 25 ºC tekanan 1 ATM, ditekan sampai 1/16 volume ( compression ratio : 16 ).Dengan kondisi isothermal compression, tekanan naik menjadi 16 ATM dan temperatur 25 ºC.

Dengan kondisi adiabatic compession, temperaturnya naik sampai 630 ºC dan tekanan naik sampai 49 ATM. Contoh diatas dianggap bahwa tidak ada tekanan naik sampai 49 ATM. Contoh diatas dianggap bahwa tidak ada kebocoran udara, jika udara ( tekanan kompresi ) bocor, maka harga tersebut menjadi lebih rendah.

Pada pengoperasian engine yang sebenarnya, kebocoran tekanan kompresi dan panas tak dapat dihindari, sehingga di dalam kenyataan, kondisi yang seperti ini adalah termasuk kondisi antara isothermal compression dan adiabatic compression.

Engine yang berputar dengan kecepatan tinggi dinyatakan bekerja pada kondisi ADIABATIC COMPRESSION. Sebagai contoh, engine berputar 2000 rpm, setiap langkah compresi dilaksanakan selama 1,5/1000 detik. Jadi hampir tidak ada kesempatan untuk udara yang termampatkan, bocor keluar melalui valve atau ring piston. Panas akibat kompresi tidak dapat hilang dengan mudah karena engine adalah panas saat beroperasi dengan kecepatan tinggi. Tekanan dan temperatur saat kompresi berkisar 37 ATM - 40 ATM dan 410 ºC - 470 ºC.Pada waktu menghidupkan engine yang, masih dingin, kondisinya adalah lebih mendekati isothermal. ( Lihat gambar ).

Hal ini dikarenakan :

* Komponen engine menyerap panas hasil kompresi dengan cepat.

* Kecepatan kompresi masih rendah, sehingga udara yang terkompresi cenderung bocor.

1. Tekanan dan Temperatur

Udara adalah merupakan gabungan dari molukel - molekul oksigen, nitrogen dan elemen lainya. Yang memiliki 21% oksigen ( O2 ) dan 79% nitrogen (O2). Molukel - molekul tersebut dapat dilukiskan berbentuk bola yang tidak dapat dilihat, karena ukurannya sangat kecil. Jutaan molekul yang terkandung di udara, selalu bergerak ke segala arah dan bertumbukan satu sama dengan lainnya. Kecepatan gerak molukel ini sangat dipengaruhi oleh temperatur lainnya. Kecepatan gerak molukel ini sangat dipengaruhi oleh temperatur. Semakin tinggi temperaturnya, maka semakin cepat gerak molukel tersebut.

2. Kerugian Mekanis.

Panas yang hilang untuk menggerakan alat - alat tambahan seperti water pump, oil pump dan kerugian mekanis, besarnya antara 5 -6 %.

3. Pumping Loss.

Pada saat piston bergerak turun, kevakuman terjadi di dalam silinder untuk memasukan udara dan hal ini merupakan suatu kerugian. Hal seperti ini juga terjadi pada langkah buang dan kompresi. Kerugian ini disebut pumping loss, besarnya sekitar 3 %.

0 comments:

Post a Comment