Menghitung kapasitas produksi bulldozer!! Untuk para pemilik bulldozer, hal ini sangat penting untuk diketahui, karena dengan menghitung kapasitas produksi bulldozer, para pemilik akan lebih mudah dalam memperkirakan keuntungan yang di dapat dalam 1 hari, 1 bulan bahkan 1 tahun operasi.

Dan perhitungan ini bisa saja digunakan / diaplikasikan

untuk alat yang bekerja di sektor konstruksi, sektor pertambangan ataupun

sektor-sektor lainnya. Untuk lebih jelasnya mari kita lihat dan pelajari

bersama mengenai pehitungan kapasitas produksi dari sebuah Bulldozer.

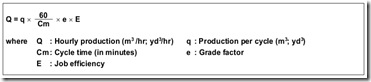

Untuk menentukan kapasitas produksi / jam sebuah bulldozer saat

melakukan dozing / excavating operation,dapat ditentukan dengan rumus

sebagai berikut :

1. Produksi per cycle ( q ).

q = q1 x a

Dimana : q1 = Kapasitas blade bulldozer dalam m³ atau yd³. a = Blade fill factor.

Berikut adalah tabel blade fill factor :

2. Cycle Time ( Cm ).

Adalah waktu yang dibutuhkan oleh bulldozer untuk melengkapi 1 putaran (

mendorong muatan / dozing,mundur / reversing dan perpindahan gigi /

gear shifting ).

-

Kecepatan

Maju dan Mundur (F

).

Sesuai denganaturan,kecepatan untuk maju bulldozer adalah 3-5 km/jam,

sedangkan untuk mundur adalah 5-7 km/jam.

-

Waktu yang dibutuhkan untuk perpindahan gigi / gear shifting.

3. Grade factor ( e ).

Kemampuan produksi bulldozer juga dipengaruhi oleh grade permukaan

lokasi operasi bulldozer saat unit tersebut mendorong beban.Untuk

menentukan berapa besar grade factor berdasarkan grade permukaan lokasi

operasi alat,bisa dilihat pada grafik dibawah :

4. Job Efficiency ( E ).

4. Job Efficiency ( E ).

Dibawah ini bisa dilihat panduan untuk menentukan job efficiency suatu

alat,panduan ini hanyalah secara garis besarnya saja,untuk mendapatkan

gambaran produksi yang aktual tentukan efisiensi menurut kondisi operasi

aktual alat.

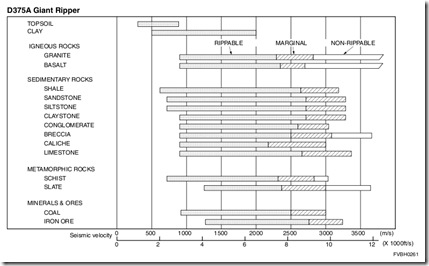

# Ripping.

# Ripping.

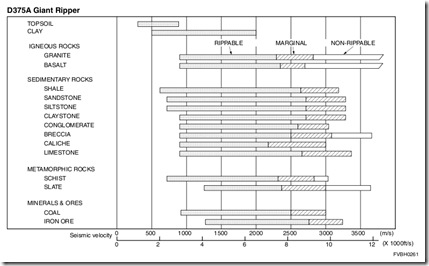

Kapasitas produksi bulldozer saat melakukan ripping sangat sulit sekali

untuk dihitung,karena tergantung dengan kondisi material yang akan di

ripping,metode pengoperasian alat dan skill operator. Tetapi dari data

yang tersedia pada buku Spec. Handbook masing-masing merk alat, disitu

bisa kita lihat hubungan antara seismic velocity ( kecepatan aliran /

rambat gelombang saat melewati suatu material, dimana dengan metode ini

kekerasan dari material bisa ditentukan ) dengan kapasitas

produksi. Lihat gambar dibawah ( disini saya ambilkan contoh untuk unit

bulldozer D375 ).

# Ripping dan Dozing.

# Ripping dan Dozing.

Saat unit melakukan operasi ripping dengan normal,maka operasi dozing

dan ripping akan dilakukan secara bergantian namun berulang-ulang. Untuk

menghitung produksi dari kedua operasi tersebut ( dozing dan ripping )

maka bisa digunakan rumus sebagai berikut :

Kemudian masukkan angka - angka yang sesuai dengan spec dari jenis bulldozer yang anda gunakan, barulah anda akan dapatkan kapasitas produksi dari dozer yang anda gunakan.